La qualité des modules photovoltaïques repose sur la combinaison des matériaux et des procédés industriels. Comprendre leur processus de production aide à juger la fiabilité du produit ainsi que le niveau technique du fournisseur.

Vidéo – Le processus complet de fabrication des modules photovoltaïques en dix étapes

Sommaire

- De quels matériaux sont composés les modules solaires ?

- Du silicium à la cellule : pourquoi le procédé influe-t-il sur la qualité des panneaux photovoltaïques ?

- En quelles dix étapes un module photovoltaïque est-il fabriqué ?

- Quels tests déterminent la qualité d’un module photovoltaïque ?

- TOPCon, HJT, IBC : comparaison de trois technologies et leur influence sur le choix des modules

- Conclusion : comment évaluer la fiabilité d’un fournisseur de modules photovoltaïques ?

1. De quels matériaux sont composés les modules solaires ?

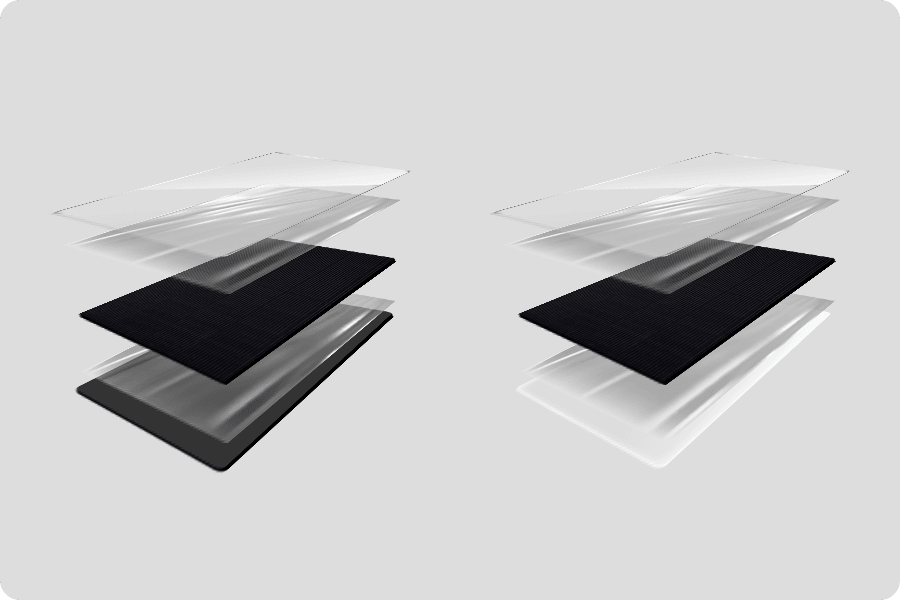

Un module photovoltaïque est constitué de plusieurs couches de matériaux superposées. Sa structure typique comprend :

- Verre frontal : assure la protection mécanique tout en garantissant une bonne transmission lumineuse ;

- Couche d’encapsulation (EVA/POE) : fixe les cellules et empêche la pénétration de l’humidité ;

- Cellules solaires (silicium monocristallin) : réalisent la conversion photoélectrique et constituent le cœur des performances du module photovoltaïque ;

- Backsheet ou verre arrière : assure l’isolation électrique, la protection contre l’humidité et la résistance aux conditions climatiques sur le long terme ;

- Cadre en aluminium et boîte de jonction : renforcent la rigidité structurelle et permettent la sortie électrique des panneaux photovoltaïques.

La durée de vie d’un panneau photovoltaïque dépend de la stabilité de l’ensemble du système de matériaux. Dans de nombreux contrôles de réception de projets réels, des facteurs tels que le taux de réticulation de l’encapsulant, la résistance aux intempéries du backsheet ou l’étanchéité de la boîte de jonction ont souvent un impact plus déterminant sur la capacité du module à résister durablement aux conditions extérieures que la qualité d’un matériau pris isolément.

2. Du silicium à la cellule : pourquoi le procédé influence-t-il la qualité des modules photovoltaïques ?

La cellule solaire est le cœur des performances d’un module photovoltaïque. Sa fiabilité dépend de chaque étape du processus, de la matière première jusqu’à la cellule finale. C’est la raison fondamentale pour laquelle différents fabricants affichent des écarts en termes d’efficacité, de dégradation et de stabilité des panneaux photovoltaïques.

2.1 Du silicium au wafer : la pureté détermine le plafond de production

Le sable de quartz est purifié pour produire du silicium de qualité solaire, puis transformé en wafers par croissance cristalline et découpe (les formats M10/G12 sont désormais dominants).

Plus la pureté est élevée et la structure cristalline homogène, meilleures sont l’efficacité et la durabilité du module photovoltaïque.

2.2 Du wafer à la cellule : le procédé définit les performances électriques

Les étapes clés incluent :

- La diffusion pour former la jonction P-N ;

- La couche de passivation, qui influence la dégradation et les performances en faible luminosité ;

- Les grilles métalliques en pâte d’argent, déterminantes pour la conductivité électrique ;

Le niveau de maîtrise du procédé se reflète directement dans l’uniformité de puissance et le comportement de dégradation des modules photovoltaïques.

2.3 Différentes technologies : impact sur les performances à long terme

Les différentes technologies de cellules déterminent directement les performances à long terme des panneaux photovoltaïques.

La qualité de la cellule fixe la limite supérieure des performances du module, tandis que le processus d’encapsulation ne peut que réduire les pertes, sans compenser les défauts en amont. C’est pourquoi, lors de l’évaluation d’un fournisseur, il est essentiel de s’intéresser à sa chaîne d’approvisionnement en cellules et à sa capacité de contrôle des procédés.

3. En quelles dix étapes un module photovoltaïque est-il fabriqué ?

Le processus de fabrication du module constitue l’élément clé expliquant les écarts de qualité finale.

Un module photovoltaïque, de la cellule au produit fini, passe par environ dix étapes essentielles, qui représentent le point d’attention principal pour les acheteurs et les installateurs.

Étape 1 : Découpe des cellules (demi-cellules / cellules en trois parties)

La découpe laser permet de diviser une cellule entière en demi-cellules ou en cellules en trois sections. Cette technique réduit le courant de chaîne, limite les points chauds et les pertes, et améliore l’uniformité de puissance du module photovoltaïque. Après la découpe, les cellules sont triées et testées afin d’exclure toute microfissure ou endommagement.

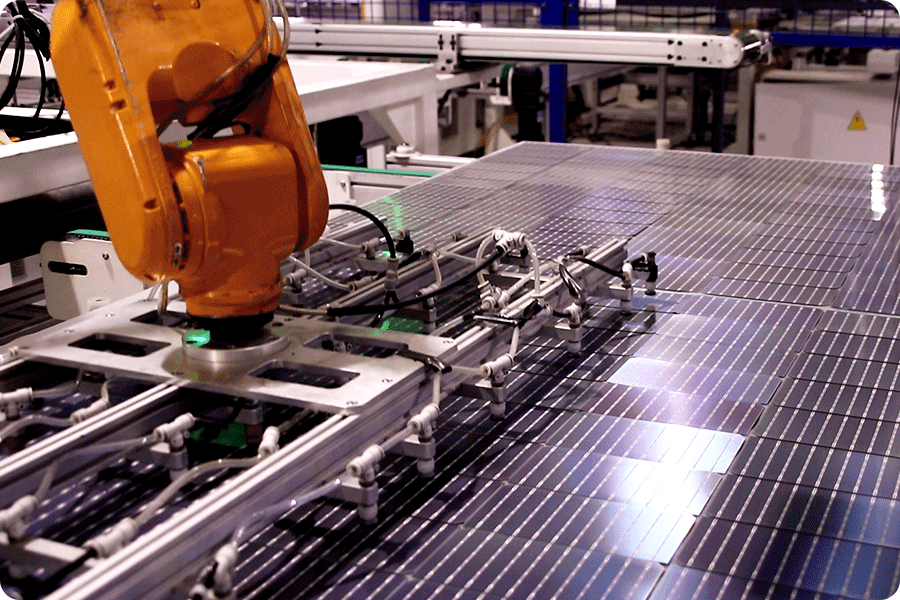

Étape 2 : Soudage en chaînes

Les rubans de soudure relient les pôles positifs et négatifs des cellules à haute température pour former une chaîne complète. Les lignes modernes sont largement automatisées, mais les zones critiques nécessitent encore des contrôles manuels. La qualité du soudage influe directement sur la stabilité à long terme, notamment la résistance aux cycles thermiques et le risque de microfissures.

Étape 3 : Disposition (lay-up)

Les chaînes de cellules sont disposées sur le verre recouvert d’EVA, en conservant un espacement contrôlé de 2 à 5 mm afin d’éviter les concentrations de contraintes aux points de soudure et d’améliorer la réutilisation de la lumière par réflexion. Une seconde couche d’EVA ainsi que le backsheet ou le verre arrière sont ensuite appliqués.

Étape 4 : Contrôle EL avant laminage

L’inspection par électroluminescence (EL) permet de détecter les microfissures, cellules inactives, zones sombres ou courts-circuits. Il s’agit d’une étape essentielle pour éviter que des défauts ne soient « scellés » à l’intérieur du module photovoltaïque.

Étape 5 : Laminage

Le laminage combine chaleur et pression afin de solidifier le verre, l’encapsulant, les chaînes de cellules et le backsheet en une structure homogène. Après le laminage, le module doit refroidir dans des conditions contrôlées pour garantir sa planéité et sa stabilité structurelle.

Étape 6 : Détourage et pose du cadre

L’EVA excédentaire issu du laminage est retiré afin d’uniformiser l’aspect et les dimensions. Un cadre en alliage d’aluminium est ensuite installé pour améliorer la résistance au vent, aux charges de neige et la stabilité lors du transport. Les performances d’étanchéité du joint du cadre influencent directement la durabilité de la protection contre l’eau.

Étape 7 : Installation de la boîte de jonction

La boîte de jonction est soudée aux rubans collecteurs puis scellée. Les diodes de bypass intégrées déterminent la capacité de limitation des points chauds ; la qualité du soudage et l’étanchéité doivent donc être strictement maîtrisées.

Étape 8 : Polymérisation

Le module doit rester au repos pendant 10 à 12 heures afin de permettre la stabilisation complète de l’encapsulant, évitant tout risque de délamination locale ou de déplacement après le transport ou l’installation.

Étape 9 : Trois tests clés

Avant la sortie d’usine, chaque module doit obligatoirement subir les contrôles suivants :

- Test d’isolement : garantir l’absence de risque de fuite électrique ;

- Test de la courbe I-V : vérifier que la puissance, le courant et la tension correspondent aux valeurs nominales ;

- Deuxième contrôle EL : comparer l’état avant et après laminage afin d’exclure tout défaut non détecté.

Les lignes de production intégrant un processus de double contrôle EL réduisent significativement le risque de microfissures non identifiées et constituent un indicateur important de modules de haute qualité.

Étape 10 : Emballage

L’emballage est réalisé selon les normes logistiques d’exportation : protection des quatre angles par carton renforcé, film extérieur anti-humidité et conception d’empilage résistante à la compression, afin de limiter les dommages lors du transport longue distance.

4. Quels tests déterminent la qualité d’un module photovoltaïque ?

Le processus de fabrication définit le niveau du module, tandis que les tests servent à vérifier la fiabilité réelle de ces procédés.

Pour les acheteurs, le degré de normalisation du processus de test est souvent plus déterminant que le simple résultat mesuré.

4.1 Quels tests de sortie d’usine reflètent le mieux les performances du module ?

- Test de la courbe I-V : validation de la puissance, de la tension et du courant ;

- Imagerie EL : détection de microfissures, cellules inactives ou zones sombres invisibles à l’œil nu.

Le double contrôle EL (avant et après laminage) est l’un des moyens les plus efficaces pour distinguer une usine expérimentée d’un simple site de sous-traitance.

4.2 Quels tests de fiabilité à long terme révèlent le niveau de maîtrise du procédé ?

Ces essais reproduisent des conditions réelles de fonctionnement extérieur sur 20 à 25 ans :

- Cycles thermiques (TC) : mettent en évidence les dommages potentiels liés aux différences de dilatation entre soudures et matériaux ;

- Chaleur humide (DH) : vérifie la durabilité à long terme du backsheet, de l’encapsulant et de la boîte de jonction ;

- Test PID : évalue le risque de dégradation potentielle en environnement à haute tension.

La réussite de ces tests indique non seulement la qualité des matériaux, mais aussi une meilleure stabilité du contrôle des procédés.

4.3 Peut-on juger la fiabilité d’un fournisseur à partir de son système de tests ?

La majorité des fournisseurs peuvent fournir un document qualité, généralement un rapport de contrôle en sortie d’usine (OQC).

Même s’il ne correspond pas toujours exactement à chaque lot, il permet au minimum de vérifier que des contrôles de base ont été réalisés avant expédition.

Pour évaluer la fiabilité d’un fournisseur, au-delà de l’exhaustivité du système de tests, les points clés sont :

- la volonté de fournir des documents de contrôle réels et vérifiables ;

- la clarté des informations, sans simplification excessive ;

- la disposition à coopérer pour des contre-analyses ou des tests complémentaires en cas de problème.

Dans de nombreux projets européens, les litiges lors de la réception proviennent davantage d’un manque de transparence des tests, de documents peu clairs ou de difficultés de communication que de limites techniques réelles.

Ainsi, la fiabilité d’un fournisseur se reflète avant tout dans son niveau de transparence et dans son attitude face aux problèmes, plutôt que dans le fait d’atteindre ou non un standard interne de type Tier 1.

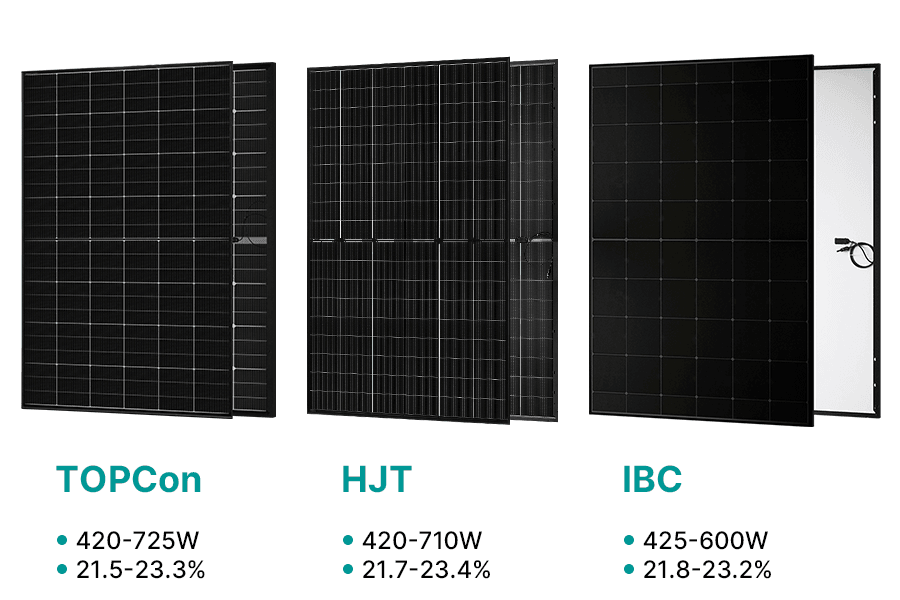

TOPCon, HJT, IBC : comparaison de trois technologies et impact sur le choix des modules

Les différentes voies technologiques ne modifient pas la structure de base d’un module photovoltaïque, mais influencent les méthodes d’encapsulation, les techniques de soudage ainsi que les scénarios d’application finale.

5.1 Modules TOPCon : solution dominante, stable et industrialisée

Les modules TOPCon présentent une forte compatibilité avec les procédés industriels existants et affichent une grande maturité en matière d’efficacité, de contrôle de la dégradation et de stabilité en production de masse. Ils constituent aujourd’hui la technologie la plus couramment utilisée pour les projets résidentiels et les applications commerciales standards.

Leur principal avantage réside dans la maturité des lignes de production et l’ampleur des capacités d’approvisionnement, ce qui les rend adaptés aux toitures sensibles au budget et orientées vers un rendement à long terme.

Dans la fabrication, les modules TOPCon aux performances stables présentent généralement deux caractéristiques :

- Faibles écarts de puissance entre les lots, avec une excellente homogénéité de sortie ;

- Images EL nettes et courbes de dégradation régulières.

Avec la maturité des technologies de découpe laser et de soudage, les modules à cellules en trois sections (triple-cut) optimisés sur structure TOPCon, grâce à des courants plus faibles et une répartition thermique plus homogène, montrent de très bonnes performances en conditions de haute température et une meilleure stabilité à long terme. Ils sont de plus en plus adoptés par les projets européens.

5.2 Modules HJT : forte bifacialité et faible coefficient de température

Les modules HJT reposent sur des procédés à basse température et se caractérisent par une bifacialité élevée ainsi qu’un coefficient de température réduit.

Dans les régions de haute latitude, en environnement à faible luminosité ou en conditions estivales de forte chaleur, ils sont souvent utilisés sur des toitures exigeant une production élevée par unité de surface, comme les toits commerciaux à surface limitée ou les projets mettant l’accent sur la performance économique à long terme.

Dans l’industrie, les modules HJT aux performances stables se distinguent généralement par :

- Un dépôt homogène des couches minces, réduisant les écarts entre cellules ;

- Une réponse bifaciale stable, favorable à la prévisibilité de la production et au calcul des rendements des projets.

5.3 Modules IBC : absence de busbar et excellentes performances en faible luminosité

Les modules IBC placent l’ensemble des contacts électriques à l’arrière, sans busbar en face avant. Cette conception permet une meilleure utilisation de la lumière et des performances supérieures en conditions de faible éclairement ou d’incidence oblique.

Grâce à leur forte homogénéité visuelle, ils sont fréquemment utilisés dans les projets résidentiels haut de gamme, les façades commerciales ou les applications où l’esthétique architecturale est un critère déterminant.

Dans la fabrication industrielle, les modules IBC de bonne qualité présentent généralement :

- Un alignement précis de la métallisation arrière, garantissant une bonne uniformité entre chaînes ;

- Une production stable en faible luminosité et une dégradation plus régulière sur le long terme.

6. Conclusion : comment évaluer la fiabilité d’un fournisseur de modules photovoltaïques ?

Déterminer si un fournisseur de modules photovoltaïques mérite une coopération de long terme repose principalement sur trois aspects : la standardisation des processus de fabrication, la transparence des systèmes de test et la capacité de la chaîne d’approvisionnement à rester stable dans le temps.

Les usines capables de maintenir une cohérence des matériaux, une qualité constante entre les lots et une traçabilité complète de l’ensemble du processus productif sont généralement celles qui garantissent des performances réelles sur plus de 25 ans d’exploitation en Europe.

Pour les entreprises et installateurs européens, il est tout aussi important d’évaluer si le fournisseur :

- dispose de capacités de stockage local ;

- est en mesure de fournir de manière continue des volumes stables des technologies dominantes (TOPCon, HJT, IBC) ;

- possède une expérience éprouvée en matière de certifications à l’export et de livraison de projets.

Dans la coopération à long terme avec les installateurs européens, les facteurs qui influencent le plus la stabilité des projets ne sont souvent pas les étapes de production elles-mêmes, mais la gestion des lots, la disponibilité des stocks locaux et la cohérence des choix technologiques. Dès que la chaîne d’approvisionnement devient instable, le risque de projet augmente sensiblement, même si la qualité unitaire des modules reste satisfaisante.

Un fournisseur réellement fiable est celui qui garantit un niveau de qualité identique pour chaque lot.

En tant que fournisseur de modules fortement implanté sur le marché européen, Maysun Solar a accumulé, au fil de projets de long terme, un volume important de données issues de mesures réelles concernant la cohérence de fabrication et la stabilité des lots. Nos modules couvrant la plage de puissance 420 W–725 W, basés sur les technologies TOPCon, HJT et IBC, sont fabriqués selon des processus standardisés et des systèmes de test complets, offrant une référence fiable et traçable des performances à long terme pour différents types de toitures et de projets.

Lectures recommandées :